La nouvelle est passée pratiquement inaperçue, or c’est une avancée majeure dans la voie d’une économie avec zéro émissions nettes de gaz à effet de serre. Les sidérurgistes suédois SSAB et LKAB se sont associés à l’électricien Vattenfall pour développer Hybrit, un procédé de fabrication d’acier sans émissions de CO2 basé sur les énergies renouvelables.

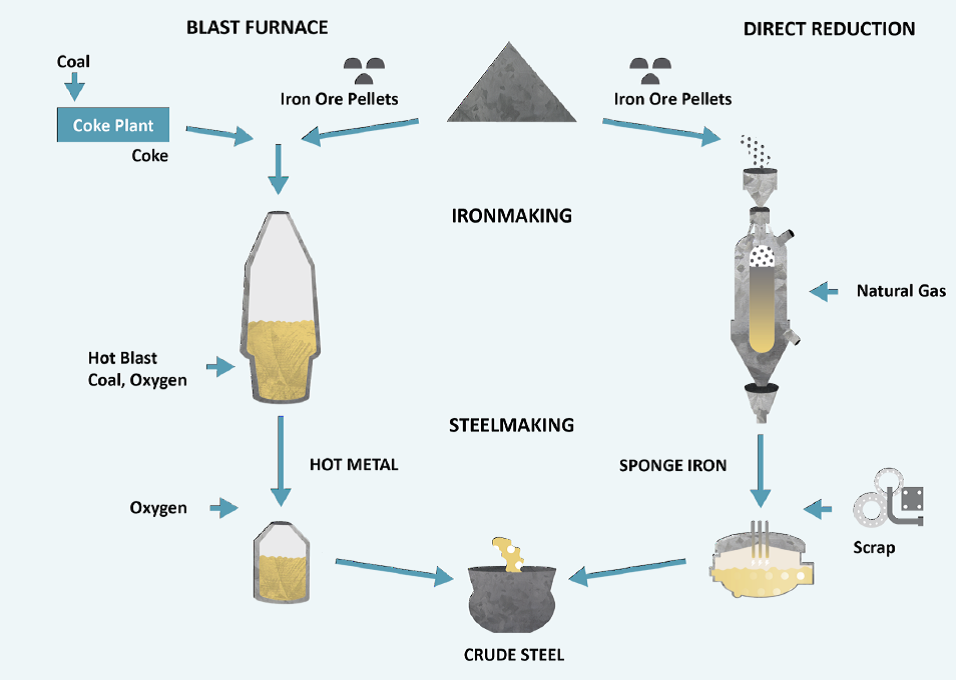

Fabriquer de l’acier, c’est émettre deux fois du CO2: une forte consommation d’énergie, et des émissions de « procédé ». La première étape consiste en effet à réduire le minerai de fer c’est à dire à le désoxyder. En général c’est ce qu’on fait en brûlant du coke dans des hauts fourneaux – à gauche sur le schéma ci-dessous. En brûlant une part du carbone du coke s’oxyde et forme donc du CO2, une autre part s’oxyde au contact de l’oxyde de fer et produit donc du fer réduit et du CO2. On obtient en réalité de la fonte, riche en carbone, qu’on brûle en injectant de l’oxygène pur afin d’obtenir de l’acier, mélange de fer et de moins de 2% de carbone. Une grosse majorité de l’acier fabriqué dans le monde aujourd’hui emprunte cette voie, tandis que 29% est obtenu par recyclage dans des fours électriques. Pour une tonne d’acier il faut 600 kg de coke, dont la production nécessite 780 kg de charbon. Et on produit plus d’un milliard et demi de tonnes d’acier chaque année. Même si seulement un milliard de tonnes étaient produites en hauts-fourneaux, cela représenterait quelque 1,8 milliards de tonnes de CO2 émises annuellement à l’atmosphère.

L’autre procédé, c’est la réduction « directe » (sans fusion) du minerai de fer avec un mélange d’hydrogène et de monoxyde de carbone qui peut lui-même provenir de charbon ou de gaz naturel, à droite sur le schéma ci-dessus. Le minerai est ensuite transformé en acier dans un four électrique. Quelques dizaines de millions de tonnes d’acier sont produites annuellement selon ces procédés, qui réduisent les émissions de CO2 lorsqu’ils sont basés sur le gaz naturel, mais sont très loin de les supprimer. Cette production se constate surtout aux Etats-Unis, grâce au peu coûteux gaz de schiste – like it or not.

Pour vraiment supprimer les émissions, il a y a quatre grandes options ou familles d’options:

- remplacer le charbon par du charbon de bois, procédé employé durant des siècles et encore aujourd’hui au Brésil. Mais il paraît impensable de prétendre généraliser ce procédé;

- capturer le CO2 et le stocker ou le réutiliser – c’est un peu le procédé de la dernière chance, si on ne trouve pas mieux;

- électrolyser le minerai de fer fondu, à divers niveaux de température, ce sont les procédés Ulcowin et Ulcolysis envisagés dans le programme Ulcos

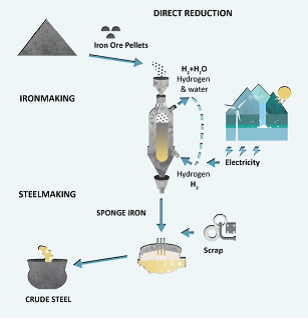

- remplacer le mélange de gaz dans la réduction directe du fer par de l’hydrogène, lui-même obtenu par électrolyse de l’eau, de telle sorte que la réduction du minerai de fer ne génère que de l’eau comme sous-produit, comme on le voit ici:

Les deux dernières options peuvent être absolument libres de toutes émissions de CO2 si l’électricité utilisée est elle-même libre de toutes émissions. En l’occurrence, ce serait la voie choisie pour Hybrit, et c’est ce qui explique l’association entre SSAB, l’aciériste conscient de représenter aujourd’hui la première source d’émissions de CO2 en Suède, LKAB, le sidérurgiste spécialiste de la réduction directe du fer, et Vattenfall, électricien prêt à développer sa production d’électricité renouvelable, notamment à partir d’éolien. Ainsi voit-on se dessiner le schéma (image en tête d’article): éoliennes – électrolyseurs producteurs d’hydrogène – réduction directe du fer – fabrication d’acier dans des fours électriques. Malgré le très bon facteur de capacité des éoliennes modernes lorsqu’elles sont installées dans de bons sites – 42% en 2015 aux Etats-Unis pour les éoliennes installées en 2014! – il faudra sans doute intercaler un stockage pour mieux rentabiliser les électrolyseurs.

Bon, c’est pas pour tout de suite. L’heure est aux études de pré-faisabilité, ensuite le trio suédois passera aux essais, en 2025 aux démonstrations, afin de lancer la fabrication à grande échelle vers 2030 afin de contribuer significativement vers 2045 à la réduction des émissions de gaz à effet de serre du pays – dont l’électricité est déjà très pauvre en carbone, et qui a la taxe carbone la plus élevée au monde. Mais c’est quand même une sacrée bonne nouvelle que quelqu’un semble décidé à s’y mettre vraiment, car on ne prévoit pas que la consommation d’acier dans un monde maîtrisant le changement climatique soit inférieure à celle d’aujourd’hui. Pas de tramways, de voitures électriques, d’éoliennes ni d’électrolyseurs sans acier! Et dans le scénario 2 degrés de l’AIE, la production mondiale d’acier double à l’horizon 2050. Incompatible en l’état actuel des choses, avec l’objectif inscrit dans l’accord de Paris de neutralité carbone dans la seconde moitié de ce siècle.

Ce billet est un détournement, d’une part la production électrique suédoise est hydraulique-nucléaire, ce qui n’a rien à voir avec ce qu’on entend par renouvelable aujourd’hui,c’est à dire le coupe éolien-photovoltaïque ; d’autre part seule l’électrolyse à partir d’électricité nucléaire peut fournir de l’hydrogène suffisamment bon marché. L »éolien et le PV ne sont nullement adapté aux procédés industriels de production d’hydrogène. On peut se référer à Etienne Beeker ou feu Pierre Bacher..

Cordialement

Merci pour ce commentaire. Je crois que chacun reconnaît que l’hydroélectricité est une énergie renouvelable – et en ce qui concerne l’électricité, la plus ancienne et la plus importante encore aujourd’hui, même si elle progresse désormais moins vite que le solaire et le vent. En 2015 l’hydroélectricité suédoise a produit 74482 GWh, le nucléaire 56249 GWh, l’éolien 16617 GWh, la biomasse solide 8342 GWh et les déchets municipaux renouvelables 1236 GWh. L’hydroélectricité est souvent moins chère que le nucléaire, l’éolien l’est devenu, y compris récemment l’éolien offshore « fixé » – en tout cas si l’on parle de moyens de production nouveaux, à construire. Avec ou sans nucléaire – je ne nie pas qu’il y en ait dans le réseau suédois – le couple éolien et hydraulique, si l’on dispose de ce dernier en quantités suffisantes pour amortir les variations éoliennes, permet de générer de l’électricité à volonté et semble donc parfaitement adapté à la production d’hydrogène.

Je suis d’accord qu’utiliser l’éolien ou l’hydraulique pour produire de l’hydrogène dans une aciérie n’est pas optimal. Il faut réserver l’hydraulique à la stabilisation du réseau électrique. Construire de nouveaux barrages? L’impact environnemental est à considérer.

Quand à l’éolien, il est trop intermittent. Ca me semble difficile d’arrêter une aciérie pendant une semaine sans vent.

Par contre, le soleil se lève et brille tous les jours sous les tropiques. Et puis, un électrolyseur fonctionne sous tension continue constante. Tiens, c’est exactement ce que fait un panneau solaire….

Si on place les électrolyseurs sous les panneaux solaires, on peut même supprimer les onduleurs, les transformateurs et tout le câblage. Avec la baisse des prix PV, cela représente aujourd’hui 50% du coût.

Donc au Chili, au Mexique ou au EAU, c’est la moitié de 5cts/kWh…. Et à 2,5cts du kWh (!), je ne vois pas comment le charbon peut encore être moins cher.

Ce procédé sera sous les tropiques moins cher que l’acier fabriqué avec du charbon.

L’éolien n’est pas vraiment « intermittent », plutôt variable – le facteur de capacité des éoliennes construites en 2014 aux Etats-Unis a été de 42%, 42% d’équivalent heures pleines ça veut dire qu’elles tournent, plus ou moins vite, pendant 75% à 90% du temps. On peut stocker l’hydrogène entre-temps, même si cela a un coût certain, voire utiliser du gaz naturel pour la réduction du minerai de fer. Au pire c’est le traitement du fer qui serait discontinu, certainement pas l’aciérie!

En revanche, question coûts, votre comparaison hélas n’est pas bonne: il faut plus d’énergie pour la réduction du minerai avec l’hydrogène qu’avec le charbon, car il faut « produire » l’agent réducteur, l’hydrogène, alors que le carbone est l’agent réducteur présent dans le charbon.

@ P. Hansen: la communauté scientifique est à peu près unanime pour dire que les notes de M. Beeker sur l’hydrogène réalisées pour France stratégie étaient truffées d’inexactitudes, voire de grosses erreurs (confusion entre PCI et PCS, comparaison entre des véhicules de catégories très différentes pour argumenter sur le mauvais rendement de l’hydrogène, utilisation de données périmées sur les coûts des technologies…). Le citer comme référence n’est donc pas une idée très judicieuse…

En revanche, vous avez raison sur le problème de l’intermittence qui renchérit très fortement les coûts de l’hydrogène. Les analyses menées par le CEA, le Fraunhofer ISE etc. montrent qu’il faut dépasser les 4000 h de fonctionnement pour descendre au dessous de 4 €/ kg avec les technologies d’électrolyse actuelle. L’hydroélectricité reste donc la meilleure solution durable pour l’instant. Ou un mix d’EnR…

Bonjour et merci de votre article.

J’ai une question technique: l’acier étant une combinaison de carbone et de fer, il me semble que désoxyder le fer ne lui apporte pas de carbone. Je ne vois pas d’apport de carbone dans le schéma et donc me pose la question de son intervention.

Merci par avance

Merci pour cette question. Vous avez raison, si on utilize un combustible carboné pour desoxyder le minerai de fer le carbone est apporté spontanément, il faut en régler la teneur entre fonte et acier. La très grande majorité du carbone reste émis sous forme de CO2. Si on desoxyde le minerai avec de l’hydrogène pur il faudra organiser un autre apport de carbone, mais je ne crois pas qu’il y ait là une difficulté importante pour les sidérurgistes.

Un article ultra pertinent compte tenu de l’enjeu que cela représente combiné au fait que ce sujet est quasi inabordé. Merci donc pour tous ces éclairages.

La prochaine étape pourrait être d’obtenir des éléments chiffrés sur les aspects économiques (même si l’on comprend que ces filières en sont au début), mais par exemple déjà intégrer les aspects de production d’électricité propre et les coûts indirects lié au facteur de charge et au stockage qui pourrait avantageusement y être associé afin notamment de maximiser l’utilisation des électrolyseurs.

Aussi l’utilisation de charbon de bois est elle si utopique? cela représenterait combien de surface agricole à convertir pour ce besoin? 1% 10% ou 1000%? Même des chiffres imprécis seraient structurants compte tenu de l’enjeu associé.

Ces notions économiques m’intéressent beaucoup car je suis convaincu qu’il est possible de réduire très significativement notre emprunte GES sans trop régresser sur notre confort. La question de l’acier est probablement aussi importante que celle de nos systèmes de production d’électricité.

Bonjour,

Merci bcp pour cet article. Une question restera à lever selon moi : les usines sidérurgiques ont réduit considérablement les mises en torchères des gaz chargés en carbone émis par les haut-fourneaux et les cokerie en les ré-utilisant vers des installations de combustion, principalement four de réchauffage avant laminage à chaud.

Si la voie du DRI à l’hydrogène supprime ces combustibles de récupération, il faut dans le même temps soit convertir les fours vers des combustibles ou électricité renouvelables, soit mettre en place de la capture et séquestration carbone si du fossile est utilisé…

L’acier neutre en carbone n’est donc pas une mince affaire !

reste a connaitre les quantités nécessaires pour 1 tonne de préréduit: cela risque de remettre les choses en place, et peut expliquer la discrétion sur le sujet! on peut en déduire les quantités d’énergie nécessaire pour électrolyser, les nombre électrolyseurs nécessaires, les conduits a construire, les stockages nécessaires et les quantités d’eau a prélever (où d’ailleurs?)… on en déduira un prix et de nouvelles taxes faramineuses, car on nous fera payer tout cela c’est sur… peut être alors commencera t’on a réfléchir et a méditer sur la faisabilité des objectifs inatteignables affichés aujourd’hui…….