Le mois dernier à Rotterdam s’est tenu une conférence originale, la première du genre en Europe, consacrée à… l’ammoniac. Oui je sais, le sujet semble assez peu glamour, à première vue. Et pourtant, c’est peut-être ce produit chimique à la forte odeur, bourré d’hydrogène, qui sera bientôt le vecteur et le stockage d’une bonne fraction des énergies éoliennes et solaires.

Le mois dernier à Rotterdam s’est tenu une conférence originale, la première du genre en Europe, consacrée à… l’ammoniac. Oui je sais, le sujet semble assez peu glamour, à première vue. Et pourtant, c’est peut-être ce produit chimique à la forte odeur, bourré d’hydrogène, qui sera bientôt le vecteur et le stockage d’une bonne fraction des énergies éoliennes et solaires.

Soyons clair: je ne partage pas la vision commune selon laquelle l’hydrogène, fabriqué grâce aux surplus du solaire et du vent sur nos réseaux électriques, sera le carburant des voitures de demain. Tout me paraît contestable dans cette vision, comme je l’ai déjà expliqué – la fabrication d’hydrogène à partir de surplus, pour le coup authentiquement intermittents, d’énergies variables, serait coûteuse; le stockage, le transport, l’utilisation à bord de véhicules, du gaz hydrogène, risque d’être hors de prix, car la minuscule molécule de dihydrogène ne se laisse pas facilement mettre en boîte. Il faut la comprimer très fortement, ou la liquéfier à -253°C, pour obtenir un fluide d’une densité énergétique – par rapport à son volume – tout juste acceptable, et ça coûte un bras, au choix, d’épais et lourds réservoirs en acier pour l’H2 comprimé, une dépense énergétique de l’ordre de 30% de son contenu pour l’H2 liquide.

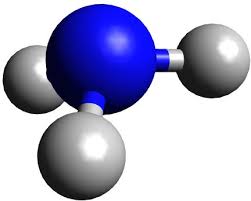

Est-ce à dire qu’il faut enterrer l’hydrogène? Que nenni! Mais il faut le produire au moindre coût, le transporter et le stocker efficacement, et l’utiliser à bon escient. Et c’est cela qui nous amène tout droit à l’ammoniac. Un concentré d’hydrogène: un atome d’azote, trois atomes d’hydrogène, autrement dit NH3. Liquide à moins 33°C, ou sous une dizaine de bars, donc infiniment plus facile et économique à stocker et transporter que l’hydrogène pur, même si moins que le pétrole ou autres liquides à température et pression normales. Disons, comme le gaz naturel liquéfié. Ou le méthane de synthèse, fétiche des fans du « Power to gas », qui oublient que dans la réaction de Sabatier qui associe l’hydrogène au carbone (présumé d’origine atmosphérique, sinon à quoi bon…) pour faire du méthane, la moitié de l’hydrogène est retransformée en eau.

Dangereux, l’ammoniac? Oui bien sûr: dangereux à inhaler; une concentration de 1% inhalée pendant 1 heure a un risque de mortalité de 1%. Mais l’ammoniac est très facilement détecté par son odeur. Plus léger que l’air, en cas de déversement accidentel il se dilue rapidement et ne pollue pas les sols. Il ne prend pas feu en cas d’accident. Bref, dangereux, certes, mais pas plus que l’essence, certains diront plutôt moins. En tout cas, c’est un produit industriel courant, produit, déplacé et utilisé depuis un siècle en quantité sans que vous en a yez tellement entendu parler. Et vous en avez sans doute un peu chez vous en solution aqueuse, nom scientifique hydroxyde d’ammonium, appellation courante ammoniaque, notez la terminaison différente, un détergent puissant à manipuler avec précautions. En vente à la quincaillerie la plus proche.

yez tellement entendu parler. Et vous en avez sans doute un peu chez vous en solution aqueuse, nom scientifique hydroxyde d’ammonium, appellation courante ammoniaque, notez la terminaison différente, un détergent puissant à manipuler avec précautions. En vente à la quincaillerie la plus proche.

C’est au choix, un combustible, ou un vecteur. Un combustible, c’est-à-dire qu’on le brûle tel quel, par exemple dans des moteurs à pistons. Ou des turbines à gaz, moyennant certaines adaptations, et en surveillant la production d’oxydes d’azote et de protoxyde nitreux, puissant gaz à effet de serre. Ou un simple vecteur: avant combustion, on sépare l’azote et l’hydrogène par craquage thermique ou électrolyse, on renvoie le diazote dans l’atmosphère dont c’est le constituant principal, on brûle l’hydrogène. Voire un peu des deux: à Rotterdam l’université de Cardiff a présenté des résultats de tests de combustion, montrant qu’un mélange d’ammoniac et d’hydrogène brûle dans une turbine à gaz avec un très bas niveau d’émissions de NOx – et bien sûr pas de SOx, ni de CO2. Dernier moyen, la pile à combustible, encore une fois après séparation de l’hydrogène et de l’azote… ou pas, on peut aussi avoir des piles alimentées directement en ammoniac.

Je ne sais pas si on utilisera l’ammoniac dans nos voitures et nos camions – peut-être mais plutôt marginalement, dans des prolongateurs d’autonomie. Les batteries offrent un meilleur service, utilisant 90% de l’électricité dont on les remplit. L’efficacité de la chaîne électricité – ammoniac – électricité est nettement moindre, plutôt 35%, peut-être plus demain. A réserver pour des usages hors de portée des batteries. Les avions? Pas sûr. La densité énergétique – par rapport à son poids – de l’ammoniac, c’est moitié moins que les hydrocarbures. Les bateaux? Pourquoi pas. Et ce n’est pas négligeable, loin de là.

Mais au fond, c’est plutôt aux applications stationnaires que je pense d’abord. Aux centrales électriques d’équilibrage, qui produiront les 5 à 15% d’électricité qu’il serait trop coûteux de stocker pendant des mois, sauf si on a la chance de pouvoir faire des stations de transfert d’énergie par pompage entre plusieurs grands réservoirs, comme sur la Durance, par exemple. Aux industries ensuite, notamment celles qui ont d’importants besoins de chaleur à haute température – ou celles qui auront besoin d’hydrogène comme agent réducteur, dans la fabrication de l’acier par exemple, ou encore celle des biocarburants de nouvelle génération. Là encore, je ne prétends pas que l’ammoniac sera toujours et partout la seule solution ni même la meilleure – il faudra la mettre en compétition avec les autres, telles que l’utilisation directe de l’électricité.

C’est d’ailleurs par les usages industriels actuels que j’ai flairé la piste de l’ammoniac (1 concentration de cinq parties par million est détectable, ça aide, pourtant j’y ai mis le temps…). La moitié de la production courante d’hydrogène, très polluante car à 95% à partir des fossiles, sert à fabriquer de l’ammoniac, essentiellement comme constituant des engrais azotés, et une foule d’autres usages industriels à commencer par l’utilisation en gaz réfrigérant. Et c’est évidemment cette production-là qu’il faut commencer à nettoyer, en substituant renouvelables aux fossiles dans la production d’ammoniac. Là où l’électricité renouvelable coûte 3 cents/kWh ou moins, on peut envisager une production d’ammoniac compétitive par rapport aux fabrications à base de gaz naturel, pétrole ou charbon, et cela, sans que soit nécessairement pris en compte un coût des émissions carbonées.

La nécessité de faire fonctionner en continu les boucles de synthèse de l’ammoniac selon le procédé Haber-Bosch semble exclure, plus encore que l’économie de l’électrolyse, la fabrication d’ammoniac à partir de surplus intermittents d’énergies variables. Je pense avoir montré en revanche que la variabilité elle-même est gérable assez facilement, à condition de partir de facteurs de capacité élevés, 50% ou plus. Il y faut pour cela d’excellentes ressources éoliennes et/ou solaires, si possible associées et bien complémentaires, ou hydrauliques, ou encore une association des trois.

Si la Chine et les Etats-Unis disposent l’un et l’autre sur leurs vastes territoires des ressources nécessaires, ce n’est pas nécessairement le cas de la Corée, de l’Europe, du Japon, tandis que d’autres régions du monde – l’Argentine, l’Australie, le Chili, le Maroc, la corne de l’Afrique pour l’éolien ou le solaire, le Congo pour l’hydraulique – disposent d’abondantes ressources, bien au-delà de leurs consommations propres. Et dès lors que l’hydrogène doit être transformé en ammoniac a des fins industrielles ou énergétiques, pour sa facilité de stockage longue durée, il fait alors sens de le produire là où les ressources sont excellentes et de l’exporter vers les centres de demande.

Bonjour. Je m’excuse, mais il y a un problème de base dans votre analyse : la méconnaissance de l’état de l’art des technologies et modèles économiques de l’hydrogène aujourd’hui employés dans la production d’hydrogène par électrolyse, et aussi et surtout dans les transports. Vous nous parlez de lourds réservoirs en acier : ils ne sont absolument pas utilisés, seuls des réservoirs Type III, pour les bus et camions à 350 bar, ou Type IV, pour les voitures à 700 bar sont utilisés et autorisés par la directive d’homologation EC79. Les réservoirs en acier à 200 bars, c’est pour le transport d’H2 industriel par camion trailer façon Air Liquide ou Linde. Quant à l’hydrogène liquide, il n’est envisagé aujourd’hui que sur un gros projet de paquebot porté par ABB.

En tant que spécialiste du sujet hydrogène au sens large, les projets que je vois aujourd’hui dans la décarbonation des process industriels utilisant de l’hydrogène sont des projets faisant appel aux électrolyseurs de nouvelle génération (notamment les PEM, mais aussi ceux à base d’électrolyse réversible céramique). Sans oublier que des très, très gros et puissants industriels comme Siemens ou Thyssen nous sortent maintenant des électrolyseurs alcalins à moins de 600 K€ le MW. D’ailleurs, Shell vient de déployer en Allemagne 10 MW d’électrolyse pour produire de l’hydrogène vert sur une raffinerie.

Merci pour ce commentaire. J’aurais en effet dû être plus précis – j’avais en tête le transport de l’hydrogène vers les stations services, plutôt que son transport à bord d’autres véhicules. Mais cela ne paraît pas devoir inverser mes conclusions… Et sur l’hydrogène aux fins industrielles, je ne vois pas ce qui nous sépare.

On est me semble-t-il d’accord pour l’essentiel sur l’hydrogène industriel. Pour ce qui concerne l’hydrogène vecteur énergétique, notamment pour la mobilité, je voulais préciser que 90% des projets de déploiements en France qui sont dans mon radar (donc je crois pouvoir dire tous) sont des projets qui adossent production par électrolyse avec les usages. Stations de distribution H2 avec électrolyseur intégré par exemple. Même si pour certains, en phase de démarrage, il y a transport de H2 par tube trailer. Et pour certains (exemple Auxerre avec Eolbus), on a production ENR -> électrolyse -> véhicules.

Bonjour,

Désolé de vous décevoir, mais l’hydrogène en quantité importantes se transporte liquide. Il suffit d’observer les camions cryogéniques.

Le bouteilles haute pression en acier ne conviennent que pour certaines applications industrielles qui sont aujourd’hui contrebalancées par les productions d’hydrogène décentralisées comme l’électrolyse sous pression, ou la décomposition de l’ammoniac sous pression.

C’est cette dernière voie qui semble prometteuse y compris pour les véhicules parce qu’un kilogramme d’ammoniac liquide contient 200 g d’hydrogène. L’ammoniac est liquide sous pression réduite à la température ambiante et commence à se décompose facilement (en H2 et N2) au dessus de 250°C (température des gaz d’échappement des moteurs par exemple). L’énergie de dissociation de l’ammoniac est très inférieure à l’énergie de formation de l’eau. Donc le bilan est très positif. De même, le procédé haber-bosch est favorable énergétiquement parlant, mais il faut voir que le potentiel est plutôt la récupération de l’ammoniac issu des fermentations entériques qui représente plusieurs millions de tonnes dont 600 000 tonnes sont relachées chaque année dans l’atmosphère, pour 500 000 tonnes importées depuis les gisements gaziers. Il faut noter que le procédé Haber-bosch avec seulement azote et hydrogène à partir d’énergie solaire (en lieu et place du méthane)est plus que positif.

Fermentation entérique ? Il me semblait que la fermentation entérique produisait du méthane. pourquoi le transformer en ammoniaque alors qu’il est utilisable tel quel comme carburant ?